-

2025年度燃气工程系列(专业)中级专业技术职务任职资格评审委员会评审通过人员公示名单[25-11-21]

-

关于2025年度全市燃气工程中级专业技术职务任职资格评审工作有关事宜的通知[25-09-25]

-

关于2025年度全市燃气工程中级专业技术职务任职资格笔试考试和面试评审工作安排的通知[25-09-25]

-

哈尔滨中庆燃气有限责任公司废旧燃气表处置公告[25-09-09]

-

关于道外区新乐小区周边部分道路隐患改造期间变为单行道的公告[24-12-19]

-

2024年度燃气工程系列(专业)中级专业技术职务任职资格评审委员会评审通过人员公示名单[24-12-10]

-

关于2024年度全市燃气工程中级专业技术职务任职资格评审工作有关事宜的通知[24-09-10]

-

关于2024年度全市燃气工程中级专业技术职务任职资格笔试考试和面试评审工作安排的通知[24-09-06]

一.发展概况

1.虽然早在1970年代,法国就建设过天然气脱氮的工业装置;但总体而言,此项技术并未受到重视。进入新世纪以来,天然气脱氮工艺技术的开发与应用在世界范围受到充分关注的主要原因至少有以下3个。

*近20年来,由于能源价格飞涨,相对廉价的天然气资源被大量开发。美国、沙特等能源大国的优质天然气资源因此而储采比锐减,故国内的能源需求正在转向劣质天然气(SQNG),高含氮天然气正是这些国家重要的SQNG资源之一。按2015年统计数据,美国可采天然气资源中约有17%其含量氮量在5%~40%之间;而美国商品天然气标准规定,其发热量必须≥34.8MJ/m3(930BTU/SCF),含氮量必须≤4%(mol)。表1数据说明,沙特准备开发的某气田其氮气的摩尔含量达到34.95%。

表1 沙特准备开发的两个大气田的天然气组成

*氮气也大量存在于采用注氮工艺作为增产措施(EOR)而采出的天然气中。

*近年来在全球范围内形成了页岩气开采热,并取得了显著成就。很多页岩气皆为高含氮天然气。例如,美国著名的Barnett页岩气产区开发初期就发现了含氮量7.9%的1号井。Antrim产区1号井的氮含量则高达65.0%(参见表2)。

四川盆地在勘探过程中也曾发现过氮气含量为10%的页岩气井。

2.由于脱氮工艺是合理并充分利用天然气资源的必要前提,目前已有以下3大类脱氮工艺成功地应用于工业。

* 深度冷冻工艺;

* 溶剂吸收工艺;

* 变压吸附(PSA)工艺。

迄今为止,天然气脱氮是气体净化工艺中最复杂、最昂贵的工艺。因此,当前脱氮新工艺的技术开发方兴未艾,以下是具有代表性的3个实例。

*“分子门”(molecular gate)工艺;

* 选择性膜分离工艺;

* 非水络合剂(再生型溶剂)脱氮工艺。

表2 Antrim产区部分气井的页岩气组成

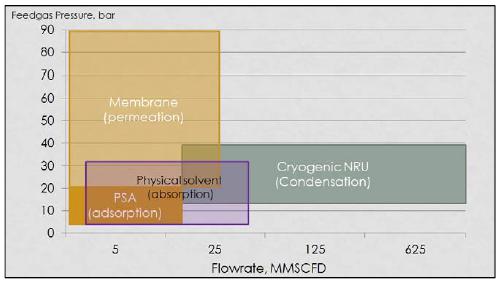

3.脱氮工艺的选择必须考虑诸多影响因素:原料气氮浓度、原料气压力、处理规模、产品规格、工艺能耗、烃损失量和设备占地等。但最重要的考虑因素是进行天然气脱氮的目的;在明确目的的前提下,从原料天然气的压力与流量的角度考虑,可按图1所示准则进行选择。

图1 天然气脱氮工艺选择准则

二.深度冷冻工艺脱氮

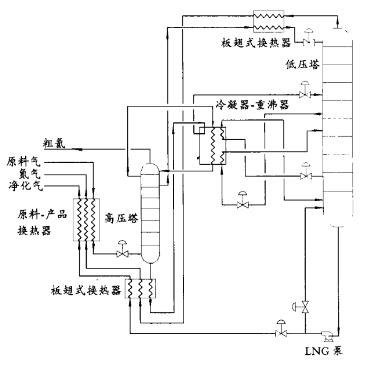

此工艺是将压力较高的原料气经多次节流膨胀而部分或全部液化后,根据氮气与甲烷相对挥发度差别,用分馏法将两者分开。典型的工艺流程如图2所示。

深冷工艺较适合应用于氮气含量相对较高的、处理高压天然气的大型脱氮装置(处理量宜大于140×104m3/d),且被脱除的氮气不需要再次升压,因而脱氮所需的大部分能量可由这部分氮气的膨胀功提供。法国于1970年代投产的全球第一套深冷工艺天然气脱氮装置就是采用图2所示流程。该装置的产品气流分为两股:一股是表压2.4MPa高压气流,甲烷含量约为原料气中含量的70%;另一股是表压0.11MPa低压气流,含有剩余量的甲烷。这两股气流的氮气含量皆约为2%;作为废气的氮气流中甲烷含量低于0.5%。

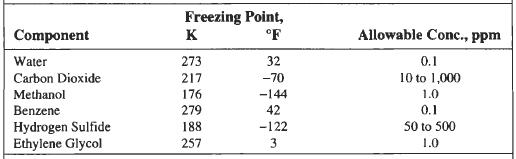

对进入深冷脱氮装置原料气的预处理要求非常严格(参见表3)。同时,此类装置要求原料组成必须固定;当原料组成在短时间内有大幅度变化时,深冷法脱氮装置无法正常运行。

图2 典型的双塔深冷工艺脱氮流程示意图

表3 法国装置的原料预处理要求

三.溶剂吸收工艺脱氮

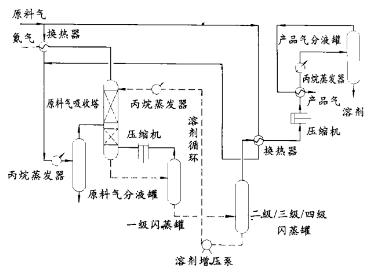

溶剂吸收法脱氮的原理是:利用甲烷等烃类物质与氮气在溶剂中溶解度差别而达到分离目的。对此工艺而言,随着吸收温度降低与吸收压力升高烃类物质在溶剂中的溶解度增加;故溶剂吸收脱氮工艺宜尽可能在高压、低温下进行。

广泛应用于轻烃回收的Mehra法工艺也可以应用于天然气脱氮,本质上也是一种低温油吸收的过程;但再生则采用逐级降压方式,工艺流程参见图3。

Mehra法工艺的主要技术特点可归纳如下。

*必须选择对烃类溶解度大,选择性好,沸点较高且性能稳定的溶剂。

*操作压力对装置的操作性能影响甚大。

*与深冷脱氮工艺比较,Mehra法工艺的操作条件温和,不需要脱除原料气中的CO2,大部分设备及管道钢制作,且装置的操作弹性较大。

*Mehra法工艺的缺点是流程较复杂,溶剂循环量大,需要增设丙烷制冷系统,且难以回收可供工业用的纯甲烷。

图3 Mehra法溶剂吸收脱氮工艺流程示意图

四.变压吸附(PSA)工艺脱氮

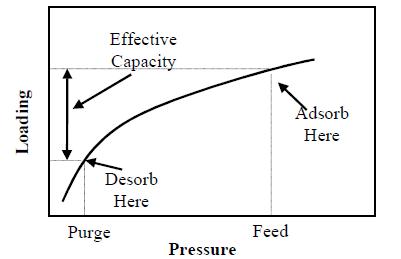

变压吸附工艺是利用天然气中各组分的吸附能力(吸附量)随压力不同而有明显差别的特性而达到分离的目的(参见图4)。为保证工艺过程的连续性,该工艺必须采用多塔流程。

图4 变压吸附(PSA)工艺的基本原理

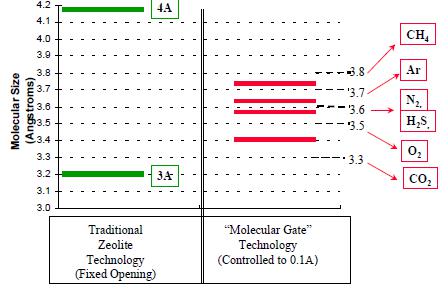

2001年“分子门” (Molecular Gate)工艺问世,至2008年已经应用此工艺建设了30多套天然气脱氮与脱二氧化碳的工业装置,成为当前中、小型脱氮装置工艺发展的主流[6]。此工艺的关键技术是使用Engehard公司开发的硅酸钛分子筛,后者不仅具有独特的表面性质,并且可以在制备过程中调节、控制其孔径(通道)尺寸。与传统的3A和4A分子筛不同,应用于“分子门”工艺的硅酸钛分子筛的孔径尺寸可以控制在0.1 Å(埃)以内,从而可精确地分离天然气中甲烷、氩、氮、硫化氢、氧和二氧化碳等多种组分(参见图5)。

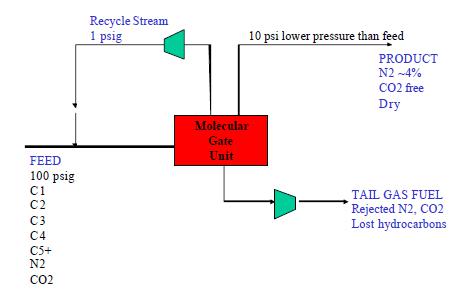

图6示出了应用低压气井(单井)天然气脱氮“分子门”工艺的原理流程。低压气井采出的天然气用螺旋压缩机加压至0.68MPag进入装置,脱氮后产品气(68kPag)再次加压后进入输气管网,含有少量甲烷的尾气则可以作为燃料。此类装置典型的甲烷回收率为90%~95%。

图7所示为处理量5.6~11.2×104m3/d撬装式天然气脱氮装置。

图5 传统分子筛工艺与“分子门”工艺的对比

图6 “分子门”脱氮工艺原理流程示意图

图7 处理量5.6~11.2×104m3/d撬装式“分子门”天然气脱氮装置

五.膜分离法脱氮工艺

1980年代中期开始,膜分离法脱除天然气中CO2的工艺广泛应用于气体净化工业。应用于天然气脱碳的醋酸纤维膜和聚碳酸酯膜,是利用CH4与CO2分子直径差别较大,导致CH4在渗透过此类膜的速率比CO2快10~15倍的原理。但CH4运动直径(3.8Å)与N2(3.64Å)相差甚少,故以分子直径大小进行选择性

渗透的分离膜不能应用于天然气脱氮。

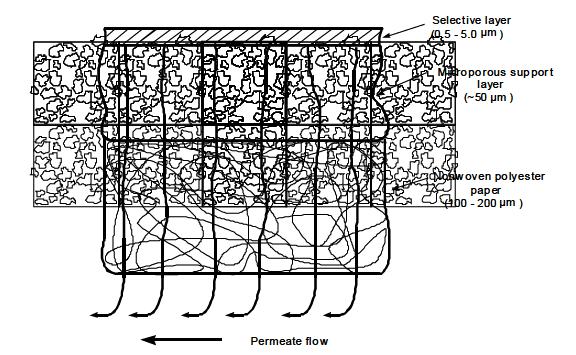

由于种种原因,天然气脱氮用分离膜要求采用混合膜结构。首先,CH4进行渗透的最佳材料是不具备机械强度的橡胶状聚合物;其次,为了得到高的渗透速率,典型的选择性膜厚度仅0.5~5.0μm;同时,要求渗透膜能耐3.4~10.2MPa的压差。上述看似矛的技术要求导致此类分离膜必须采用多层结构混合膜。

图8 多层混合膜结构示意图

如图8所示,底层是非纺织结构的聚酯纸提供必要的机械强度。聚酯纸表面非常粗糙且多孔,在其上再涂孔直径为0.01~0.1μm的多孔聚合物支持层。在支持层上涂超薄的选择性层时,支持层上的大孔结构就起桥接作用。

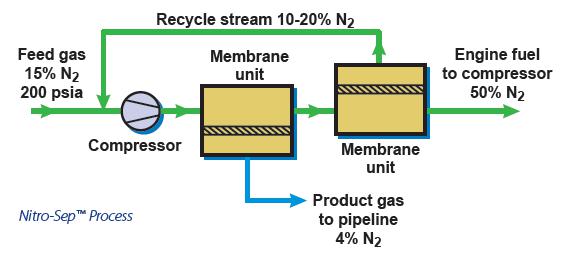

美国膜工艺研究(MTR)公司应用具有上述特殊性能膜材料开发成功的天然气脱氮系统命名为NitroSep,其原理流程如图9所示。2004年第一套工业规模的验证装置在德克萨斯州顺利投入运转,取得了大量操作经验。

图10所示为撬装式NitroSep膜分离法天然气脱氮系统工业装置的照片。

图9 NitroSep膜分离脱氮系统的原理流程

图10 建在加利福尼亚州的撬装式NitroSep脱氮系统工业装置

NitroSep天然气脱氮系统的主要工艺性能如下。

*原料气处理量范围为11.3~282×104m3/d;

*原料气含氮量范围为4%~50%;

*净化气可以达到气质标准要求的氮含量或发热量;

*净化气压力范围为0.24~2.4MPa(绝);

*净化气发热量回收率达到90%以上;

*重烃回收率达到95%以上。

六.结论与建议

1.进入新世纪以来,天然气脱氮工艺技术的开发与应用在世界范围受到充分关注,但我国目前尚未开展有关工作。

2.深冷工艺流程复杂,投资与成本均高,且原料气预处理要求严格,故较适合应用于氮气含量相对较高的、处理高压天然气的大型脱氮装置。

3.“分子门”脱氮工艺的的关键技术是使用孔径尺寸可以调节并控制的硅酸钛分子筛;此工艺已成为当前中、小型脱氮装置工艺发展的主流。

4.随着天然气脱氮用的特殊膜分离材料开发成功,膜分离法脱氮工艺正在迅速发展;同时,根据不同原料气特点还可以将膜分离法工艺与深冷工艺相结合。

5.天然气脱氮工艺技术开发对高氮页岩气开发、EOR采出气利用等均具有重要意义,建议有关方面给予重视。